大事记

协会微信公众号

扫一扫,了解更多

行业新闻当前位置:首页 > 行业新闻

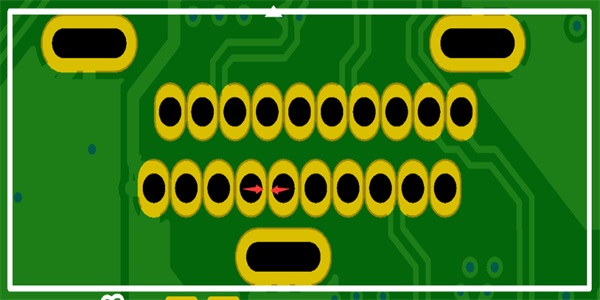

为什么有时候明明PCB设计没有检查出错误,但是在生产加工后还是出现短路、断板等不良情况? 那是因为你没有考虑到孔间距问题,导致在装配过程中无法避免的产生损耗。 PCB单面板或双面板的制作,都是在下料之后,直接进行非导通孔或导通孔的钻孔;多层板则是在完成压板之后才去钻孔。 钻孔按功能可分为:零件孔、工具孔、通孔、盲孔、埋孔。常规的钻孔,是通过钻孔机械加工出来的,在实际加工中,钻孔之间的间距,通常会影响钻机的加工及成品的可靠性。 所以在设计时,一定要考虑到孔距的实际加工情况: “ VIA过孔(俗称导电孔) 最小孔径:机械钻0.15mm,激光钻0.075mm;最小过孔孔径不小于0.2mm 焊盘到外形线间距0.2mm;焊盘单边不能小于4mil,最好大于6mil 孔到孔间距(孔边到孔边)不能小于6mil,最好大于8mil “ PAD焊盘孔(俗称插件孔) 焊盘到外形线间距0.25mm;焊盘外环单边不能小于0.15mm 插件孔大小一定要大于DIP元器件管脚0.2mm以上,以防加工公差而导致难于插进 孔到孔间距(孔边到孔边)不能小于0.3mm “ 非金属孔、槽(俗称无铜孔、槽) 槽孔的最小间距不小于1.6mm,不然会导致破孔增加铣边的难度 槽孔距外形的板边不小于2.0mm,不然会导致破孔,非金属槽越长,距板边的距离需要越大,避免存留的板边断开 邮票孔作为板与板之间桥连,间距小容易断板,间距太大掰不开,所以间距在0.2--0.3mm

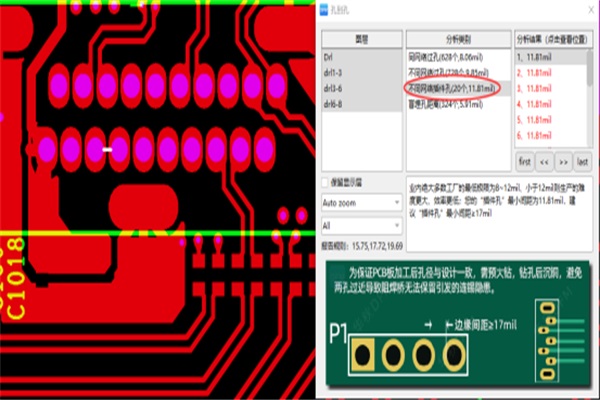

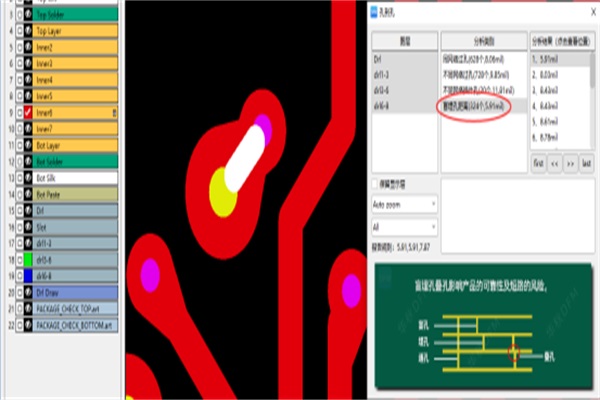

孔距的DFM可制造性检查 1 同网络过孔 钻孔操作时如若两个孔离的太近则会影响到PCB钻孔工序时效。 由于在钻完第一个孔过后,在钻第二个孔时一边方向的材质会过薄,造成钻咀受力不均及钻咀散热不一,导致断钻咀,从而造成PCB孔崩不美观或漏钻孔不导通。 2 不同网络过孔 PCB板中的过孔在每层线路上都需有孔环,并且每层孔环四周环境各不一,有夹线也有不夹线的。 在保证间距的情况下,会在出现夹线过近或者孔与孔过近的孔环削掉一部分,以确保焊环到不同网络铜/线有3mil的安全间距。如不同网络过孔间距小则安全间距不足,容易短路。 3 不同网络插件孔 PCB生产会出现同一方向性的小量偏移,当不同网络插件孔间距小时,为了保证安全间距会采取削插件孔的焊盘。 焊盘被削的方向无规则,最坏的现象还会造成孔破焊环,或者是焊接时连锡短路。 4 盲埋孔距离 盲孔是将PCB内层走线与PCB表层走线相连的过孔类型,此孔不穿透整个板子;埋孔则只连接内层之间的走线的过孔类型,所以是从PCB表面是看不出来的;盲孔与埋孔的间距过小或者无间距,称之为叠孔。 根据PCB层压的规律,叠孔设计不一定能方便生产,当层压的方式不能使同网络盲孔与埋孔重叠的部分钻透相连,则需要走叠孔工艺流程,埋孔做完后电镀、层压再钻盲孔相接。