一、电动化+智能化,PCB 发展新机遇

(一)PCB 在汽车领域应用广泛,行业需求持续提升车用 PCB 在传统汽车中应用广泛。PCB 是承载电子元器件并连接电 路的桥梁,广泛应用于通信、消费电子、计算机、汽车电子、工业控 制、军事/航空航天、医疗器械等领域。PCB 在汽车电子中主要应用于 动力控制系统、安全控制系统、车身电子系统、娱乐通讯四大系统, 主要有车灯总成、液晶仪表、空调器、车身传感器等电子电器零部件。汽车行业整体需求企稳。根据 Canalys 数据, 2020 年全球乘用车销 量为 6675 万辆,同比下降 14%,乘用车销量将自 2021 年开始逐步回 升,至 2030 年,全球乘用车销量预计将增加至 7283 万辆;中国为全球最大汽车市场,2020年乘用车销售占比超30%,至 2030 年,中国 乘用车销量预计为 2535 万辆,占比约为 35%。汽车电子含量不断提升,带动车用 PCB 价量齐升。汽车电子在传统高级轿车中的价值量占比约 28%,在新能源车中则能达到 47%-65%。全球汽车电子成本占整车比重逐年提升,并呈现出递增趋势。根据中国 产业信息网数据,汽车电子占整车成本由 2000 年的不足 20%上升到 2020 年的 34%,预计 2030 年将达到 50%。PCB 作为承载汽车电子 元器件并连接电路的桥梁,随着汽车电子含量不断提升,对车载 PCB 的需求和价值量也得到进一步提升。全球车用PCB 需求增速高于 PCB 整体需求。根据 Prismark 数据,车 用PCB需求将从2020年65亿美元提升至2025年的95亿美元,CAGR 为 7.6%,高于 PCB 整体增速 1.8pct,预计车用 PCB 占比将从 2020 年的 10%提升至 2025 年将为 11%。1、电动化 PCB 增量主要来源于电控系统和 FPC 代替传统电池线束2021-2022 年中国和全球先后迎来新能源车 10%的渗透率拐点,汽车电动化加速发展。终端渗透率超过 10%进入快速发展期。据中汽协预测,2021年我国汽车总销量将达到 2610 万辆,其中新能源汽车 销量达到 340 万辆,同比+149%,新能源汽车渗透率从 2020 年的 5% 快速提升至 13%,2021 年成为中国电动汽车的元年。据 EVTank 和德 勤预测,2021-2022年全球的汽车销量将从 8343 万辆微增至 8760 万 辆,新能源汽车销量将从 608 万辆增长至 861 万辆,同比+42%,渗透率从 7%提升至 10%。因此,全球将在 2022 年迎来电动车快速发展 的切换窗口。电控系统主要由电机控制单元(BMS)、电池管理系统(MCU)、整车 控制器(VCU)组成,电控系统合计整车 PCB 用量在 5-8 平米之间, 价值量约为 2000 元。1)BMS:检测收集并初步计算电池实时状态参数,根据检测值与允许 值的比较关系控制供电回路的通断;并将采集的关键数据上报给 VCU, 并接收控制器的指令,与车辆上的其它系统协调工作,从而有效保证 电池组的安全性、耐久性、动力性。BMS 对 PCB 板要求比较高,多 采用稳定性更好的多层板,带来的 PCB 增量较大。BMS 主控电路 PCB 用量约为 0.15 平方米,单体管理单元 PCB 用量约为 3-5 平方米。2)MCU:新能源汽车特有的核心功率电子单元,通过接收 VCU 的车 辆行驶控制指令,控制电动机输出指定的扭矩和转速,驱动车辆行驶。实现把动力电池的直流电能转换为所需的高压交流电、并驱动电机本 体输出机械能;同时,MCU 具有电机系统故障诊断保护和存储功能。 MCU 控制电路 PCB 用量约为 0.15 平方米。3)VCU:负责汽车的正常行驶、制动能量回馈、整车驱动系统及动力 电池的能量管理、网络管理、故障诊断及处理、车辆状态监控等,从 而保证整车在较好的动力性、较高经济性及可靠性状态下正常稳定的 工作,VCU 在电控系统中起到了中流砥柱的作用。VCU 的 PCB 用量 约为0.03平方米。新能源车电控系统整车PCB用量在5-8平米 之间,远高于传统的高级轿车。FPC 替代动力电池中的传统线束,提升 PCB 单车价值量约 600 元。采集线是新能源车 BMS 系统的重要组成部分,其作用在于实时、准确、 可靠地监控电池状态,如电压、温度、电流等;连接数据采集和传输;保护动力电池电芯、异常短路自动断开、过流保护功能等功能。此前新能源车多采用传统铜线束方案作为动力电池的采集线,传统铜 线束由于连接电池包时每一根线束都要到达一个电极,当动力电池电 流信号很多时,就需要很多线束配合,对空间挤占大,且 Pack 装配 环节依赖手工将端口固定在电池包上,自动化程度低。FPC 有高度集 成、超薄厚度、超柔软度等优点,在安全性、轻量化、布局规整等方面具备突出优势。随着 FPC 展现出的优异性能以及规模化生产带来 的快速降本,FPC 替代传统线束的进程明显提速。目前宁德时代、比亚迪已经在 pack 环节批量化应用 FPC,特斯拉、国 轩高科、中航锂电、塔菲尔、欣旺达等企业也开始应用 FPC。单个 FPC 价格约为 60 元,主流车型以 7-12 个模块为主,我们预计电池用 FPC 单车价值量在 600 元左右。打件进一步加强 FPC 盈利能力。一般而言,PCB 厂商向下游销售的硬 板大多为空板。而在销售 FPC 时,会在 FPC 上打件,打件已成为车 用 FPC 的趋势。因此,在销售 FPC 除了其本身产生的利润外,还会 因打件而产生一定利润,使得 FPC 盈利能力得到进一步增强。2、智能化的 PCB 增量主要来源于 ADAS 和智能座舱ADAS:从渗透率来看,2022 年将是 L2 向 L3 跨越的窗口期,带动整 个智能汽车产业链兴起。目前 L2 级别的汽车渗透率已经迈入 20-50%的快速发展阶段,L2 级别的自动驾驶功能将逐渐成为中高端车型的标 配。按照《汽车驾驶自动化分级》标准,从 L3 开始自动驾驶系统将替 代驾驶员负责监控驾驶环境,成为真正意义上的智能车。2021 年 12 月 10 日,奔驰 L3 级自动驾驶系统获得德国联邦交管局的上路许可, 率先吹响了汽车智能化的冲锋号。我们预计 L3 级别的智能车在 2022 年将实现小范围落地,进一步推动汽车智能化发展,2022 年将成为全 球自动驾驶元年,针对汽车智能化的业务布局和产业投资也将加速推 进,智能车将引领新一轮的产业发展浪潮。ADAS 大幅提升车用 PCB 用量。ADAS 利用车载传感器在第一时间收 集车内外环境数据,进行静、动态物体辨识、侦测与追踪等技术处理, 有效提升驾驶的安全性和舒适性。ADAS 发展为大势所趋,针对汽车 ADAS 的业务布局和产业投资也将加速推进,智能车将引领新一轮的 产业发展浪潮。PCB 增量主要来自于 ADAS 所需的传感器、控制器、 安全系统等。目前,L2 级 ADAS 已快速普及。其中,国产汽车理想、小鹏、蔚来等 已相继推出了 L2 级 ADAS 功能的车型。同时随着主要车企及科技公 司自动驾驶技术及产品的不断落地,我国 ADAS 市场有望进一步发展。根据华经产业研究院数据,2020 年我国 ADAS 市场规模有望突破 844.6亿元人民币,到2023年,预计我国ADAS市场规模将达到1321.5 亿元,CAGR 达到 27.5%。在 ADAS 系统渗透率方面,目前,我国 ADAS 系统渗透率不高,市场成长空间广阔。(报告来源:未来智库)

ADAS 主要在感测端和各功能控制单元需要使用 PCB,感测端主要是 激光雷达、毫米波雷达、摄像头、超声雷达等传感器,功能控制单元 包括辅助驾驶及自动驾驶控制单元、主动车距控制巡航系统、盲点侦 测、主动停车辅助系统、瞌睡侦测等。毫米波雷达由于使用高频板材,其 PCB 价值量较高。PCB 占毫米波 雷达成本约 16%,单个毫米波雷达价格约为 300-500 元,目前主流车 型配备毫米波雷达数量约为 3-5 个,预计毫米波雷达部分带来 PCB 增 量为 250 元,并将随着毫米波雷达用量增加而提升。激光雷达预计 2021-2030 年的市场规模年均复合增速达到 90%,PCB 空间广阔。激光雷达是目前精度最高的传感器,精度达到毫米波雷达 的 10 倍,可以精准地得到外界的环境信息并进行 3D 建模,在对信息 精度具备苛刻要求的高级别自动驾驶中具备不可替代的优势。但由于 成本高昂,目前激光雷达在 L1/L2 级别车型中属于选配,随着 L2 向 L3、L4 跃迁,激光雷达的优势开始凸显,L3/L4/L5 分别需要 1/2/4 台激光雷达;加上激光雷达的成本持续下行,激光雷达有望成为 L3 级别 车型的标配,Yole 预计 2032 年激光雷达的渗透率将达到 11%。激光 雷达主要采用 HDI 板,每个激光雷达需要用到 4 pcs PCB 板,预计单 车价值量约为 60-80 元。预计未来随着激光雷达使用量攀升,将进一 步带动 PCB 的需求。智能座舱发展亦推动车用 PCB 需求增长。智能座舱 DCU 将视觉感知 系统、语言交互系统、流媒体后视镜及车联网模块等集成为一套完整 的解决方案,伴随着智能化推进,汽车显示屏将带给驾乘人员更多、 更便捷的功能和体验。随着 HUD、人机交互越来越多的新技术集成在 智能座舱上,驾驶体验将更佳。根据 IHS 数据,预计 2021 年全球智能座舱市场空间超过 400 亿美金, 2030 年市场规模将达到 681 亿美金;中国智能座舱市场规模将在 2030 年将超过 1600 亿元,中国在全球市场的份额将提升至 37%。智能座 舱要求 PCB 板布线密集度更高,线宽线距变窄,对 PCB 的工艺和设 计要求提高,有望进一步带动 HDI 板需求。展望未来,得益于电动化+智能化,我们预计 2025 年车用 PCB 需求 量将达 1233 亿元,2020-25 年 CAGR 达 24%。电动化及智能化带来的 PCB 增量:普通车用 PCB 价值量约为 400 元。根据前文,PCB 电动化增量主要来源于电控系统的增量,约为 2000 元,及 FPC 代替动力电池中的传统线束带来的增量,约为 600 元,并 且电动化增量预计每年价值量提升 3%。智能化带来的 PCB 增量主要 来源于智能驾驶和智能座舱带来的增量,预计带来增量约为 400 元, 并随着智能化技术迭代,智能化带来的PCB增量每年价值量提升5%。

二、电动智能化带来车用 PCB 新格局

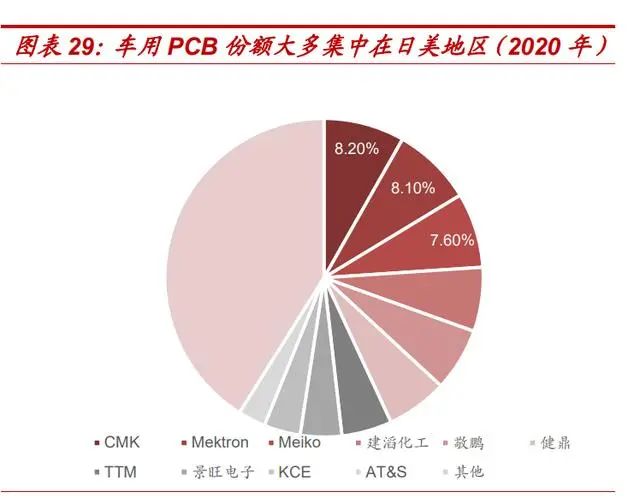

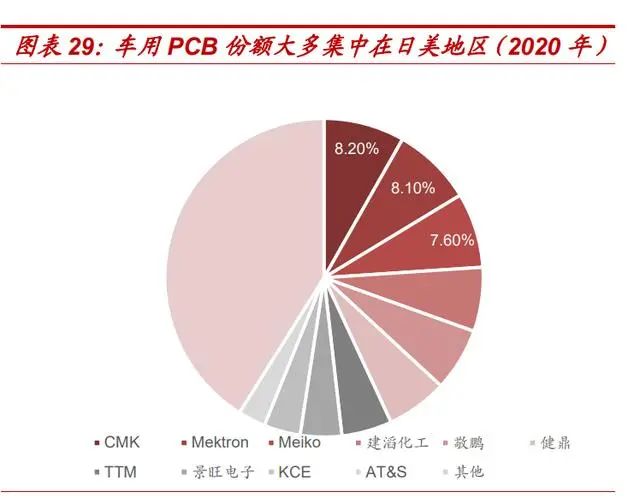

目前车用 PCB 虽仍以多层板为主流,但是其整体份额已从 2018 年的 51%降至 2020 年的 45%,而高端的 HDI、射频板、柔性/刚柔结合版 合计占比已从 2018 年的 24.3%上升至 2020 年的 33.5%。新能源车中 毫米波雷达等产品需要应用大量高频 PCB,而动力电池、摄像头等产 品需要采用大量 FPC,激光雷达、智能座舱、ECU、ADAS 系统因线 路更为精细,对 HDI 板需求旺盛,预计未来随者新能源车渗透率不断 提升,高端的 PCB 产品将占比将持续提升,这将进一步带动 PCB 价值量提升,同时也对 PCB厂商技术能力提出更高的要求。2、客户壁垒:对 PCB 厂商要求更高,认证壁垒更高高可靠性造成车用 PCB 进入门槛较高。汽车对可靠性要求性较高,因 此其对车用 PCB 的稳定性、可靠性也有着极高的要求,车用 PCB 需 要较普通 PCB 板更能适应极端的工作环境,并且对 PCB 寿命要求远 高于其他消费电子 PCB,因此高要求造就了车用 PCB 的高门槛,一般 而言若想成车用 PCB 的供应商,认证周期需 2-3 年,并且一定确定供 应商后,为保持品质稳定,厂商不会轻易更换供应商。新能源车 PCB 多为安全件,对供应商商要求更高,先发优势明显。新 能源车的电控系统及辅助驾驶系统更关乎行车安全,对车用 PCB 稳定 性、安全性要求更高,因此对于新供应商出于安全性的考虑会进行更 多的测试,认证时间会更长,进入壁垒更高,客户壁垒显著高于传统 汽车领域。新能源车 PCB 厂商与下游联系更紧密,进入后更易获得大订单。1) PCB 板作为定制化产品,随着汽车电子一体化的提高,需要早期参与 到厂商的设计过程,这将促使 PCB 供应商与整车厂商联系更加紧密。2)传统车由于 PCB 用量较小,并且 PCB 用途分散,且价值量较小, 即使打入大客户,也难以形成明显的规模效应;新能源车车用 PCB 价 值量是传统汽车的 6 倍左右,且有如电控系统 PCB 价值量极大的部件, 这意味着绑定大客户可以获得更大订单,一旦获得核心部件的 PCB 订 单将带来巨大的价值量,将更易形成规模效应。2、PCB 供应链持续向大陆转移,国内厂商深度受益车用 PCB 市场份额大多集中在日美地区,有望进一步向大陆转移,具有先发优势厂商将充分受益。1)根据佐思汽研数据,2020 年全球车 用 PCB 以日、美、中国台湾地区企业为主,CR 10 中大陆企业仅有景 旺电子。而 PCB 整体产值大陆已经占比超 50%,国内车用 PCB 份额 远低于整体 PCB 份额。2)新能源车市场近年来在中国市场不断扩大, 电动化所需 PCB 主要需求亦来自于中国市场。大陆厂商凭借可以快速 响应和强大的服务能力更好的适应下游客户需求,预计车用 PCB 产能 有望进一步向大陆转移,具有先发优势厂商将充分受益。特斯拉国产化有望进一步展打开内 PCB 市场。特斯拉在中国建厂后成 本明显下降,随着产能不断释放,特斯拉产品频频降价,如 Model 3 多次降价后已降至 25 万元,降幅近 11 万元,降价带来的销量上涨明 显。预计随着特斯拉国产化率的提升和上海工厂产能的不断释放,将 进一步使得国内特斯拉 PCB 供应商受益。本土整车品牌崛起,销量和市场竞争力与日俱增。在国家政策大力扶 持和基础设施等产业链配套加快建设的背景下,国内涌现了诸如比亚迪、蔚来、小鹏、理想、哪吒、零跑、威马等本土新势力品牌车企。同时国内消费者对电动车的消费接受度高,庞大的国内汽车消费市场 为自主整车品牌厂商创造了绝佳的生存土壤,推动自主整车品牌的销 量和市场竞争力与日俱增。2021 年,国内传统车企比亚迪/五菱销量分 别达到 59/46 万辆,销量排名全球第二/第三,市占率分别为 9.1%/7.0%;造车新势力小鹏销量约为 9.9 万辆,销量排名全球第十九,市占率约为 1.5%。电动车时代供应链洗牌重塑,助力车用电子零部件国产替代。汽车供 应链存在一定程度上的闭环,认证壁垒高,新玩家往往难以进入。参 考历史上美日欧汽车产业链的发展历程,正是美日欧车企、Tier1 与本 土供应链厂商紧密配合,在产品开发早期就进行了深入的合作和磨合, 才使得美日欧的汽车零部件厂商能够较快地开发出符合整车厂需求的 产品,并在汽车产业的长期发展过程中形成了强者恒强的核心竞争力。目前,世运电路、沪电股份等多家国产厂商已经进入特斯拉、比亚迪、 蔚来等主流新能源车企供应链,近年来随着国内产业链的崛起,整个 PCB 行业也在向中国大陆转移,相关公司也在积极布局该领域业务, 抢占行业增长的先机。在当前汽车电动智能化发展的大浪潮中,传统 供应链体系将被打破重塑,而中国处于汽车电动智能化发展的中心位 臵,本土供应链厂商将顺势崛起。

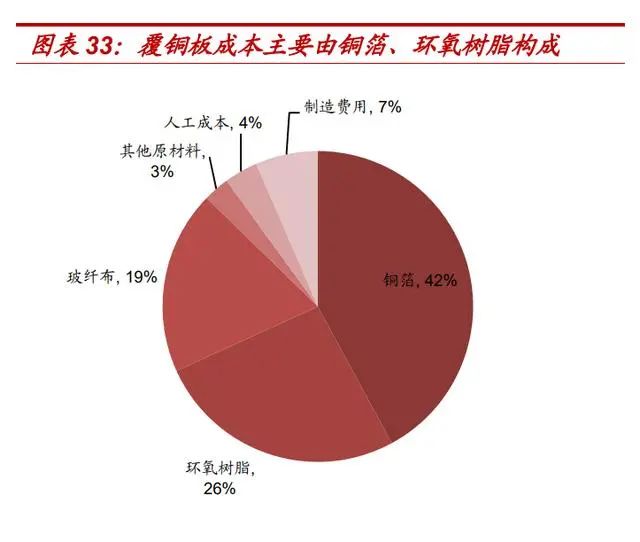

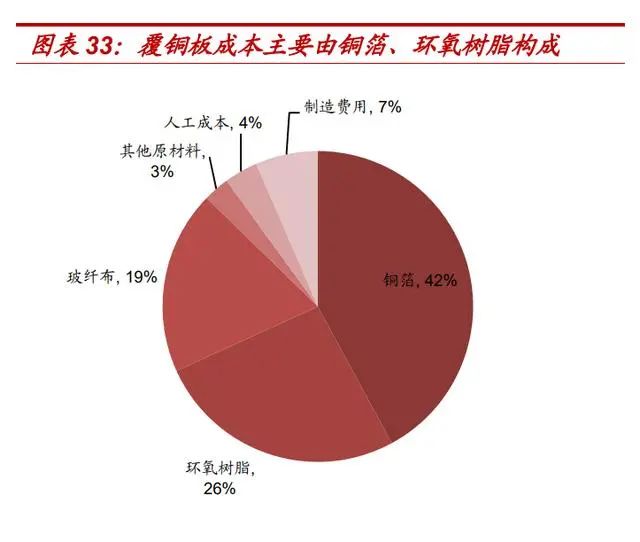

三、追踪 PCB 企业景气度:原材料价格与供需情况

PCB 成本中原材料占比高达 60%,为影响 PCB毛利率主要因素。PCB 成本构成以原材料为主,主要包括覆铜板、铜箔、磷铜球等,材料成本占PCB 成本高达 60%。材料中覆铜板占比最大,占 PCB 总成本的 30%。由于 PCB 售价大多与下游厂商提前就约定好,调价频率与空间 不大,我们认为原材料价格是影响 PCB 毛利率的主要因素。PCB 厂商难以向下游传递上游涨价压力,车用 PCB 厂商相较其他领 域价格传导更顺畅。全球 PCB 厂商 CR10 占比仅为 36%,而覆铜板 厂商 CR10 占比达 75%,PCB 的市场集中度较低,相比于 PCB 厂商, 覆铜板厂商更能将原材料涨价压力向下传输;并且 PCB 厂商下游为终 端大客户,PCB 厂商议价能力弱。但车载 PCB 由于进入壁垒高、认证 周期长、安全要求抬高技术门槛,PCB 厂商与下游车企联系更紧密, 市场竞争格局更好,PCB 厂商议价能力提升,价格传导将较其他领域 PCB 更为顺畅。覆铜板原材料价格企稳。2021 年上半年,PCB 上游原材料价格持续上 涨,PCB 企业盈利能力承压。2021 年 10 月开始,由于消费领域需求 疲软,覆铜板降价压力增大,目前覆铜板的主要原材料铜箔、环氧树 脂等原料价格已经趋于平稳。CB 厂商毛利率与铜价呈负相关。PCB 原材料主要包括覆铜板、铜箔、 磷铜球,其毛利率受铜价影响最大。我们将世运电路、东山精密、沪 电股份、景旺电子、胜宏科技各公司分季度毛利率作为行业平均毛利 率,可以发行,行业平均毛利率与铜价走势呈现明显负相关,可以通 过观察铜价走势来判断 PCB 行业利润率情况。我们认为,PCB 厂商供需情 况可以观察 PCB 厂商的在手订单情况、产能利用率和交期。1)在手 订单情况反映了需求景气度:下游客户景气度提升,客户向 PCB 厂商 更多下单,致使 PCB 厂商在手订单量增多。2)产能利用率和交期反 映了供给景气度:产能利用率反映了当前 PCB 厂商生产状态,能充分 说明当前PCB厂商的生产能力是否被充分利用及产能布局是否与市场 需求匹配,产能利用率越高,PCB 厂商供给景气度越高;交期反映了 PCB 厂商接单量与自身产能水平的关系,交期长,说明当前 PCB 厂商 当前接单量超过自身产能水平,交期越长,越说明当前 PCB 供不应求。